Технология упрочнения деталей методом комплексного насыщения легирующими элементами

» Главная страница

» Новые разработки

» Прогрессивные технологические процессы и оборудование, разработанное и внедренное ВНИИТМАШ

» Технология упрочнения деталей методом комплексного насыщения легирующими элементами

ОАО "ВНИИТМАШ" предлагает:

ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ МЕТОДОМ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ЛЕГИРУЮЩИМИ ЭЛЕМЕНТАМИ

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Предназначена для насыщения поверхности стальных (сталь 45, У10, ШХ15, Х12Ф1 и др.) деталей легирующими элементами - бором, хромом, ванадием, титаном и др. Может применяться для упрочнения инструмента холодного и горячего деформирования, колец, втулок и других деталей, работающих в условиях повышенного износа с одновременным воздействием высоких температур и/или агресивных сред.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОЦЕССА

Диффузионное насыщение деталей производится в расплаве солей на основе буры с введением карбида бора, углекислого натрия и дополнительных технологических компонентов, содержащих Cr, V, Ti, Nb и др. Изменение соотношения компонентов в расплаве может обеспечить формирование диффузионных слоев различного типа: на основе карбидов легирующих элементов иили боридов железа.

Технология комплексного насыщения содержит операции:

- подготовку поверхности (промывка);

- химико-термическую обработку;

- окончательную термическую обработку;

- промывку, очистку изделий и приспособлений от соли.

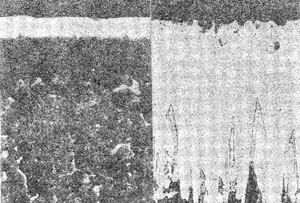

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРОЦЕССА

Температура 950...1050 С

Время выдержки 3...5 ч.

Толщина слоя:

на основе боридов железа 0,10...0,18 мм.

на карбидов легирующих элементов 0,010...0,020 мм.

Микротвердость слоя:

на основе боридов железа 1400..1700 кг/мм2.

на карбидов легирующих элементов 2200..3000 кг/мм2.

Насыщающая способность расплава:

боридного типа 3,0..5,0 мкм/ч.

карбидного типа 40..60 мкм/ч.

Удельный унос расплава:

боридного типа 0,25..0,45 мг/см2.

карбидного типа 0,05..0,15 мг/см2.

Минимальный удельный объем расплава:

боридного типа 10 см3/см2.

карбидного типа 25 см3/см2.

ОБОРУДОВАНИЕ

Процесс осуществляется безэлектролизным методом. Для ведения процесса могут использоваться печи-ванны с внешним обогревом мощностью 20...100 кВт или стандартные тигельные ванны типа CDU и В (диаметром 200...500 мм, глубиной 350...600 мм), а также высокотемпературное электротермическое оборудование с тигелями из жаропрочных сталей 20Х23Н13, 12Х18Н10Т, 10Х23Н18 и др.

ДОСТОИНСТВА

Новая технология обеспечивает возможность:

- формировать упрочненные слои двух типов (боридного и карбидного) с высоким уровнем физико-механических свойств;

- создавать упрочненную подложку под диффузионным слоем за счет диффузии бора и углерода;

- получить упрочненные слои, обладающие повышенной твердостью при низких значениях микрохрупкости;

- повысить износостойкость штампового инструмента и деталей машин, работающих в условиях повышенного износа и высоких удельных нагрузок;

- существенно увеличить тепло- и коррозионную стойкость изделий.

Назад

Наверх

|